Как делают самолеты Су-30 и Як-130. Иркутский авиационный завод

СУ-30 — двухместный истребитель поколения 4+. Этот самолет производится на Иркутском авиационном заводе (ИАЗ). За время своего существования предприятие выпустило более 7000 самолетов 20-ти типов. География поставок ИАЗа охватывает 37 стран мира. Кроме Су-30МК (модернизированный, коммерческий) и Су-30СМ (модернизированный, серийный), завод производит учебно-боевые самолеты Як-130, компоненты авиационной техники для концерна Airbus, а также начинает производство пассажирского самолета МС-21.

Фотографии и текст Славы Степанова

1. СУ-30СМ — двухместный истребитель поколения 4+, созданный на базе Су-27. Это первый серийный самолет в мире, обладающий сверхманевренностью.

2. Истребитель предназначен для управления групповыми боевыми действиями истребителей при решении задач завоевания господства в воздухе, обеспечении боевых действий других родов авиации, прикрытии наземных войск и объектов, уничтожении десантов в воздухе, а также для ведения воздушной разведки и уничтожения наземных или надводных целей.

3. Су-30СМ адаптирован под требования российских ВВС в части систем радиолокации, радиосвязи и государственного опознавания. Вот некоторые его технические характеристики: практический потолок — 16 300 м, максимальная дальность полета — 3000 км, максимальная скорость — 2125 км/ч.

4. Иркутский авиационный завод — один из наиболее значимых в России центров авиастроения, входит в состав корпорации «Иркут».

5. В 2014 году Иркутский авиационный завод отмечает 80-летний юбилей.

6. Производство одного самолета — технически сложный процесс, который делится на множество мелких этапов. Каждый цех Иркутского авиационного завода выполняет свою часть технологической цепочки.

На этом станке ВПО JOMAX в 18-м цехе изготавливают стапельную оснастку. Благодаря современному оборудованию один рабочий за смену выполняет объем работы, который шесть лет назад бригада из четырех человек выполняла месяц.

7. На заготовительно-штамповочном производстве (ЗШП) ИАЗа изготавливают до 70% деталей будущего самолета. ЗШП размещается в трех цехах: штамповочном, профилегибочном и цехе плоской заготовки.

8. В состав металлургического производства входит 8 цехов. В настоящее время литейный цех авиазавода изготавливает около 800 наименований изделий, кузнечный — около 2,5 тысяч, цех неметаллов — порядка 20 тысяч.

9. В цехах металлургического производства изготавливают детали размером от трети спичечного коробка до рамы фонаря самолета Су-30.

10. На гальваническом участке проводится подготовка поверхности детали под люмконтроль и анодирование. Через цеха покрытий и термообработки проходит до 95% деталей, изготовленных на заводе.

11. В процессе люминесцентного контроля на детали самолета наносится специальный раствор, а затем порошок, выявляющий те дефекты, которые можно увидеть лишь в ультрафиолетовом свете.

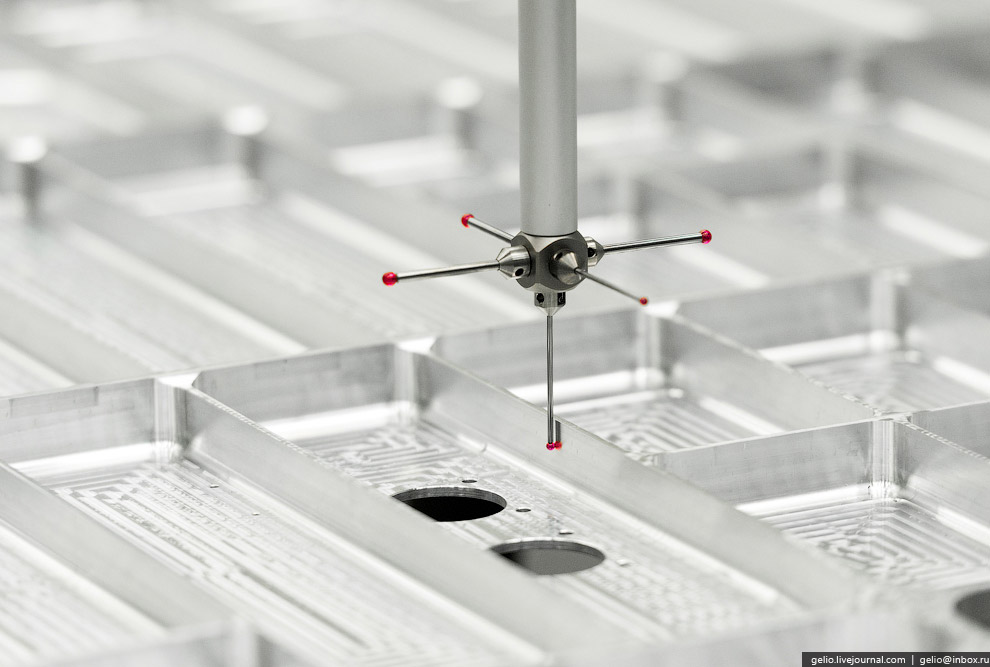

12. В 34-м отделе проводят комплекс измерений геометрических параметров деталей с помощью координатно-измерительных машин сверхвысокой точности. Только за 2013 год в отделе было измерено более 17 тысяч деталей.

13.

14. В цехах механосборочного производства из различного вида заготовок, получаемых от металлургического и заготовительно-штамповочного производств, изготавливаются практически все механообрабатываемые детали конструкции самолета и его внутренней начинки.

15. Фрезерование занимает не менее 80% всего машинного времени обработки типовых авиационных деталей.

16. Подразделения механосборочного производства одни из первых на заводе начали использовать современное высокопроизводительное оборудование, внедрять lean-технологии. Из 100 высокопроизводительных станков, которые сейчас работают на заводе, 65 относятся к МСП.

17. После этого детали собирают в узлы и уходят обратно — в цех покрытий, а оттуда на сборку.

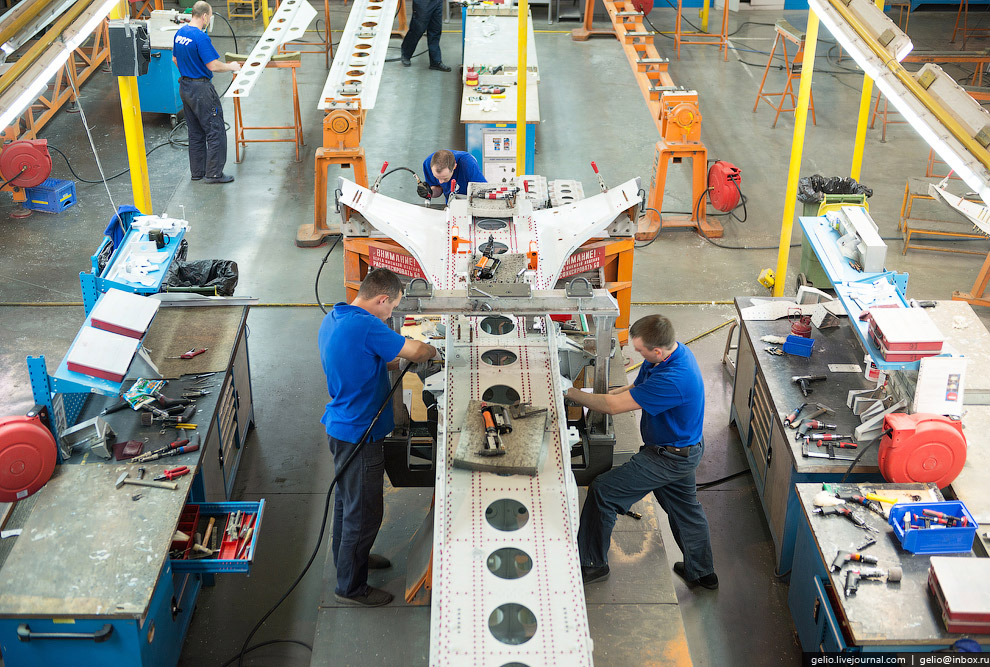

18. Агрегатно-сборочное производство. Линия сборки Су-30МКИ и Су-30СМ.

19. В подразделениях агрегатно-сборочного производства из отдельных деталей собирают центроплан, головную и хвостовую части фюзеляжа, крылья, кили и другие элементы оперения.

20. Затем их стыкуют и почти готовый летательный аппарат передается в цех окончательной сборки.

21. Кроме того, традиционно к агрегатно-сборочному производству относится цех изготовления трубопроводов, из которых состоят гидравлические системы самолета, системы топливо- и маслоподачи, кондиционирования и подачи воздуха.

22. Цех сборки оперения самолетов.

23. Сборка учебно-боевого самолёта Як-130.

24. Цех 42 АСП.

25.

26. В связи с реализацией проекта МС-21 первые три пролета главного корпуса заняла новая линия сборки. Даже в самой «маленькой» модификации МС-21-200 размах крыльев нового лайнера составит 35,9 метра.

Ведущие авиаконструкторы России, в частности, специалисты Иркутский авиационный завод занимаются разработкой грузопассажирских самолетов МС-21 для внутренних и международных авиалиний. Постройка первого летного образца завершилась в январе 2014 года. К 2018 году завод планирует выпускать 65 авиалайнеров в год.

28. Цех окончательной сборки.

29. За монтаж и испытание основных систем самолета: гидравлики, топливной системы, двигателей, крыльев, шасси, бортового радиоэлектронного оборудования и вооружения в цехе отвечают 320 человек.

30.

31.

32.

33.

34. Совокупная протяженность проводов в Як-130 достигает 30 км, а в Су-30 — более 70 км.

35.

36. Сегодня на авиазаводе трудится 12 500 сотрудников, средний возраст которых 40 лет.

37. Як-130 — единственный в мире учебный самолет с летно-техническими характеристиками, аналогичными современному реактивному истребителю. Дает возможность быстрого освоения навыков пилотирования на самолетах Су-30, МиГ-29, F-16 и др.

38. Цех международной кооперации (Airbus). В рамках программы международной промышленной кооперации ОАО «Корпорация «Иркут» в 2004 году подписала с европейскими компаниями Airbus S.A.S и EADS контракты на поставку компонентов для самолетов семейства А320.

39. Сегодня Иркутский авиационный завод — филиал ОАО «Корпорация «Иркут» ведет серийный выпуск и поставку следующих высокотехнологичных компонентов: ниша передней стойки шасси, килевая балка, направляющая закрылка. В среднем каждый третий самолет семейства A320 оснащается компонентами, изготовленными на Иркутском авиационном заводе.

40. Летно-испытательное подразделение.

41. Это важнейший этап производства самолета, именно здесь готовая машина получает паспорт и формуляр «годен к эксплуатации».

42. Перед тем как покинуть авиазавод, каждая машина проходит приемо-сдаточные испытания. Этапы испытаний определяются техническими условиями на производство и испытания летательных аппаратов, которые, в свою очередь, зафиксированы ГОСТами.

43. Радар Су-30 видит противника в зависимости от условий на расстоянии около 200 км. И может захватывать до 10 целей одновременно.

44. Сверхманевренность Су-30СМ обеспечивают двигатели с управляемым вектором тяги. Впервые эта инновационная технология применена на серийных самолётах ВВС России.

45. Прогон двигателей на разных режимах.

46. Максимальная тяга на форсаже составляет 2 × 12500 кгс.

47. Получив «паспорт», изделие становится самолётом, который может забирать грузополучатель. Когда подписан формуляр, самолет принимает представитель эксплуатирующей организации и группа техсостава. Затем вызывают лётчиков, они проводят облёт. Если летчики дают добро, покупатель забирает самолёт.

48. По России техника улетает «своим ходом». Например, Як-130, заказанные Минобороны, улетали в 2013 с аэродрома ИАЗ на базу в Борисоглебск. Для отправки иностранным грузополучателям самолет разбирается, упаковывается и отправляется транспортной авиацией.

49. Стоимость одного Су-30 СМ составляет $50 млн.

50. За 2013 год выручка завода составила 58 млрд. руб.. Объем экспорта лишь одних истребителей СУ-30МКИ превышает 10 млрд. руб.

51. Также смотрите «Как делают самолеты Боинг» и «Самые большие корабли и самолеты».

Очень хорошие фото и интересный репортаж! Большое спасибо!

Спасибо… Но думаю это нельзя публиковать) в целях безопасности, китайцы копируют всё… В целом было интересно, хотелось бы фото с испытаний.