Как делают локомотивы для РЖД

Брянский машиностроительный завод — крупнейшее предприятие отечественного транспортного машиностроения со 140-летней историей. На протяжении всего времени, доминирующими видами продукции стали вагоны и тепловозы. Более 50 лет БМЗ является ведущим поставщиком маневровых тепловозов для российских железных дорог. В последние годы коллектив освоил выпуск первых в России магистральных грузовых двухсекционных тепловозов нового поколения.

Фотографии и текст Дмитрия Чистопрудова

1. Сборочный процесс начинается в холодно-прессовом цехе, где из листовых заготовок на станках с плазменной резкой вырезают тысячи необходимых деталей, от самых крошечных, до трехметровых. Здесь же их обрабатывают и всячески сгибают. Данный цех в пять раз больше футбольного поля.

2. На станках плазменной резки обрабатываются металлические листы толщиной до 3 см. Плазменная резка — процесс красивый и опасный. Яркий свет быстро выжигает пятна на матрице фотоаппарата.

3. Листогибочные станки. Всего в ЦПХ их установлено 10 штук. В одну смену рабочие цеха сгибают до 2 000 различных деталей.

4. Цех магистральных тепловозов и участок сборки рам.

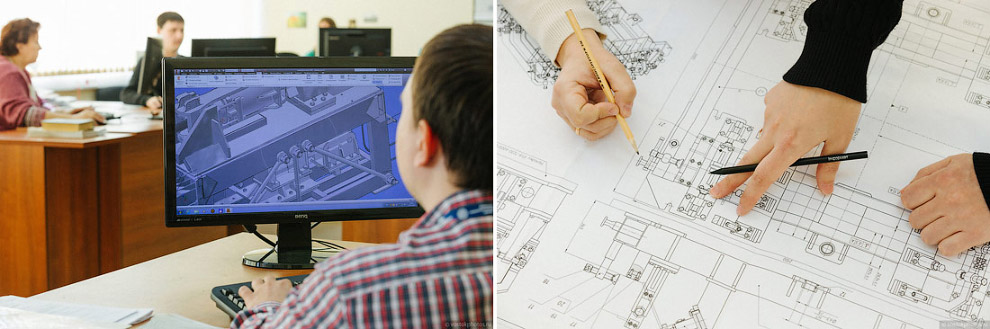

5. Сегодня на БМЗ трудятся около 5 тысяч человек. Определяющие профессии на производстве — сварщики, токари, фрезеровщики, операторы станков с программным управлением, слесари механосборочных работ.

6. Вырезанные заготовки собирают в единую раму. Этот процесс называется закладкой рамы. Сейчас он занимает 16 часов. Рядом ведется монтаж нового стенда, разработанного собственным инженерами, который позволит сократить время закладки рамы в полтора раза.

7. Инженерное звено представлено конструкторами и технологами. Специалисты ведут постоянную работу по оптимизации и улучшению оснастки сборочных цехов. Раньше на сборку одной рамы тепловоза уходило до 10 дней. В ближайшее время на этот процесс будет уходить на 3 дня меньше.

8. Подъемно-сборный кантователь в действии. Незаменимое устройство, которое позволяет получить доступ к раме тепловоза со всех сторон.

9. Станок с ЧПУ для механической обработки главной рамы магистральных тепловозов. Раньше время обработки рамы составляло 32 часа. В результате внедрения данного станка оно сократилось в два раза.

10. Обработанные поверхности — места установки будущего дизель-генератора.

11. Процесс транспортировки рамы по цеху похож на полет космического корабля весом 22,5 тонны.

12. Дробеструйно-окрасочная камера. Здесь рамы тепловозов очищают и красят.

13. А это — участок по сборке кузовов. Так выглядит оснастка для сварки каркаса кабины тепловоза. Весь процесс похож на сборку большого и тяжелого робота, каждая из деталей которого весит по несколько сотен килограмм.

14.

15. На подобной оснастке собирают все секции тепловоза: кабину, холодильную камеру, боковые стены, блоки крыши.

16. Боковая стенка в окрасочной камере.

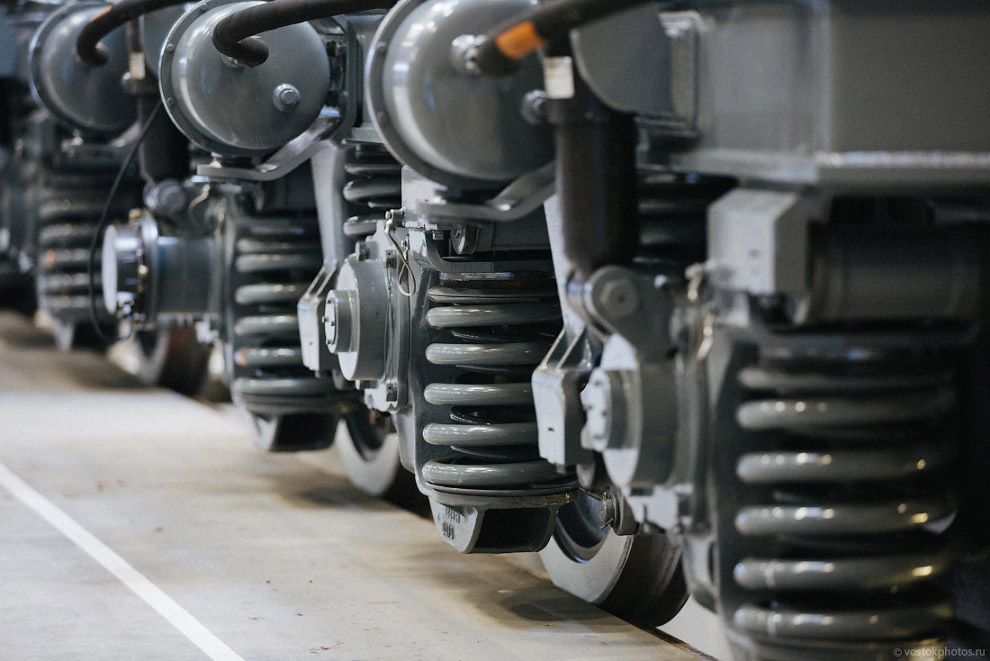

17. Блок крыши над холодильной камерой. Каждый тепловоз (точнее секция тепловоза) имеет по две тележки в каждой из которых установлено по три тяговых электродвигателя (не удивляйтесь, именно электро-) на каждую колесную пару. Интересный факт, что двигатели тележек, которые находятся под рамой, охлаждаются вентиляторами, которые находится далеко на крыше тепловоза.

18. Готовый каркас кабины тепловоза.

19. Будущий тепловоз 2ТЭ25КМ — магистральный грузовой двухсекционный тепловоз.

20. В этом году РЖД получит 68 таких тепловозов. Вид из холодильной камеры.

21. Одновременно в цехе магистральных тепловозов может собираться до 10 единиц продукции и 5 рам.

22.

23. Машинное отделение дизель-генератора.

24. Общий вид цеха. В центре кадра под тентом — новый дизельный двигатель, ожидающий загрузки в тепловоз. По размерам он сопоставим с тягачом, который его привез.

25. Тележечный цех.

26. В каждом тепловозе устанавливается до 60 пружин различного размера.

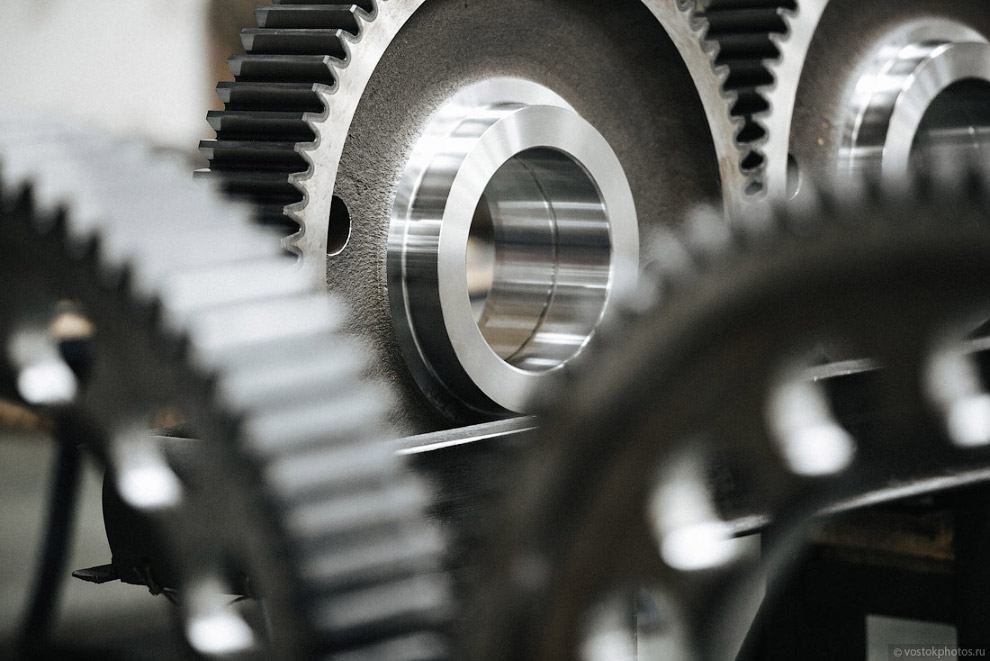

27. Участок сборки колесо-моторных блоков.

28.

29. Всегда приятно видеть чистое и современное производство. Есть в этом своя романтика и красота.

30. Эти неприметные шкафы-коробочки на деле являются высокоточными фрезерными станками, на которых производится мехобработка колес и главных шестерен колесной пары.

31. Готовая тележка.

32. В каждую тележку заливается около 100 литров масла. Вес одной тележки составляет около 16 тонн.

33.

34. В отличие от множества других локомотивов, все основные узлы 2ТЭ25КМ легко доступны для обслуживающего персонала, что сильно повышает его ремонтопригодность.

35. В каждый тепловоз укладывается до 40 километров различных шлангов и проводов.

36. В качестве силовой установки используется 16-цилиндровый дизель-генератор 18-9ДГ мощностью 2650 кВт производства Коломенского завода. Вес одного только двигателя — 16 тонн.

37. Каждая секция тепловоза имеет собственный топливный бак вместимостью 7 тонн. Итого 14 тонн на один тепловоз.

38. Это один из самых мощных тепловозов в локомотивном парке РЖД. Он может водить поезда весом 8 — 9 тысяч тонн.

39. Как заверяют сотрудники завода, по своим технико-экономическим характеристикам эти машины превосходят любые другие эксплуатируемые в Российской Федерации магистральные грузовые тепловозы.

40.

41.

Также смотрите «Закат из кабины электропоезда».