Экскурсия на пивоварню Heineken

Пиво — это ячменный солод, хмель, вода и дрожжи. В мире существует около 40 000 сортов пива, приготовленных из одних и тех же четырех ингредиентов, а вкус у всех разный. Как это все смешать, чтобы получить вкусное пиво?

Разобраться в этом попробуем по время экскурсии на завод знаменитой нидерландской пивоваренной компании Хейнекен, основанной в 1863 году в Амстердаме.

Фотографии Вадима Махорова

История пива Heineken началась в тот момент, когда основатель компании смог принципиально усовершенствовать формулу приготовления напитка, применяемую пивоварней, которая к тому времени существовала уже 251 год.

Для информации. Филиал «Сибирская Пивоварня Хейнекен» является частью компании HEINEKEN в России с 2004 года. Завод был построен в Новосибирске 2003 году и оснащен ультрасовременным немецким оборудованием.

Завод выпускает 8 известных брендов: «Zlaty Bazant», «Бочкарев», «Три Медведя», «Жигулевское», «Вольная Сибирь», «Охота», «ПИТ», с 2012 года – «Ostmark Helles Beer». Как ни странно, но завод не выпускает сам «Heineken». Для создания пива Heineken нужны горизонтальные танки, а «Сибирская Пивоварня Хейнекен» оснащена вертикальными. Но об этом ниже… Производственная мощность предприятия составляет 1.7 млн гл пива в год.

А начинается всё с солода:

Процесс приготовления пива.

Этап №1. Соложение

Так называется процесс замачивания и проращивания ячменя, сушки проросшего солода и удаления ростков. Соложение необходимо, чтобы вещества ячменя смогли перейти в воду и получилось сусло — основа брожения.

На фото уже готовый к использованию солод, доставленный на завод по железной дороге от различных российских поставщиков:

Следующий этап соложения — дробление солода. Зерно отсыпают в солододробилку для измельчения, чтобы в результате получить шелуху, крупку и муку. Это силоса, в которых хранятся солод и ячмень:

Силоса с солодом:

Есть несколько способов дробления: сухое, сухое дробление с кондиционированием и дробление с добавлением воды. На этом заводе используется второй способ.

На фото: отделение пивоварни, где происходит дробление солода:

Этап №2. Приготовление сусла

Состоит из 4 подэтапов — затирание, фильтрация, кипячение и осветление с охлаждением.

Затирание — именно этот процесс хранят в секрете пивовары. По сути, пиво изобретается именно на этом этапе. Суть в том, что затирание солода происходит при нагревании с некоторыми температурными интервалами. Секрет заключается в температуре и времени нагрева.

На фото: заторный котел, в котором и происходит процесс затирания солода:

После этого сусло фильтруют в специальном чане:

Процесс фильтрации сусла — освобождение от оболочки и дробины зерна. На фото процесс фильтрации снятый через «иллюминатор» чана:

На этом этапе важно достичь прозрачности фильтрованного сусла. Чем прозрачнее сусло, тем лучше получится пиво. После очистки сусло кипятят от 60 до 120 минут и добавляют в него хмель. На этой же производственной стадии сусло доводится до определенной плотности, которая на этикетке выражается в процентном соотношении и называется «экстрактивная плотность начального сусла».

Вкус различается в зависимости от того, когда добавляется хмель: в начале или в конце кипячения. После кипячения сусло осветляют и охлаждают. В этом котле происходит охмеление сусла:

Этап №3. Брожение

В полученный напиток впрыскивают стерильный сжатый воздух, а затем добавляют пивные дрожжи. Воздух нужен для того, чтобы дрожжи могли интенсивно размножаться первые 12-24 часа сбраживания пивного сусла.

Дрожжевое отделение. В танках растут дрожжи, которые используются в процессе приготовления пива:

ЦКТ (цилиндро-конические танки) — аппарат главного брожения. Брожение длится от 6 до 8 суток (для разных сортов) при температуре 9-18 градусов Цельсия. По окончании брожения «молодое пиво» охлаждают до температуры 3 градуса Цельсия, осевшие дрожжи удаляются со дна ЦКТ:

Технологические коридоры. Так как процесс приготовления пива полностью автоматизирован, технологические коридоры необходимы для того, чтобы минимизировать участие людей в приготовлении пива:

Этап №4. Фильтрация

Это окончательная фильтрация частиц, вызывающих мутность напитка. После фильтрации пиво насыщают углекислым газом и отправляют на хранение.

Пиво фильтруют с помощью кизельгура — осадочной породы с пористой поверхностью, через которую проходит жидкость, а мелкие частицы остаются. Через стекло виднеется еще нефильтрованное пиво:

В фильтрационном отделении:

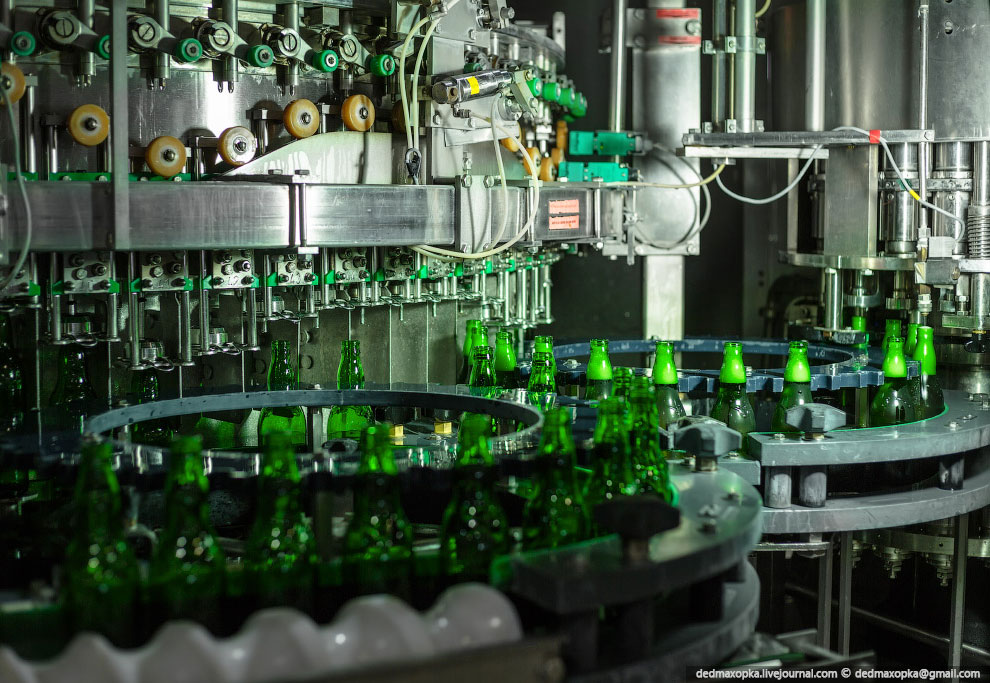

Этап №5. Розлив

Это самый зрелищный этап. Пиво поступает на линии розлива в разные типы упаковки, на «Сибирской Пивоварне Хейнекен» работают три линии: линия стекла, линия ПЭТ и линия кег. Розлив — это подготовка тары (мойка и стерилизация), розлив в тару, пастеризация пива, наклеивание этикетки и упаковка.

Сначала бутылки моют:

Бутыломоечная машина:

Наполнение бутылок пивом:

Много-много бутылок с пивом едут получать свои этикетки с названием бренда и сорта:

Уже с этикетками. После этого пиво упаковывают и отправляют на склад:

«Три медведя»:

То, что происходит в цехе розлива, одними фотографиями до конца не передать, потому я снял небольшой видеоролик, который показывает путь бутылки от начала до конца:

Линия ПЭТ. Вот из таких заготовок выдувают бутылки:

Уже наполненные пивом:

Автоматизированный инспектор проверяет бутылки на качество наполнения. Если уровень налива не соответствует стандарту, то бутылки отбраковываются, а пиво – сливают:

Линия кег. На заводе пиво разливают в кеги емкость 30 и 50 литров:

А это склады — место, где пиво дожидается своей отправки в магазины:

Лаборатория. Здесь проводят различные анализы проб с разных этапов приготовления пива — начиная от солода, заканчивая пивом, уже разлитым в бутылки. Пиво анализируется не только по физико-химическим, но и по микробиологическим показателям:

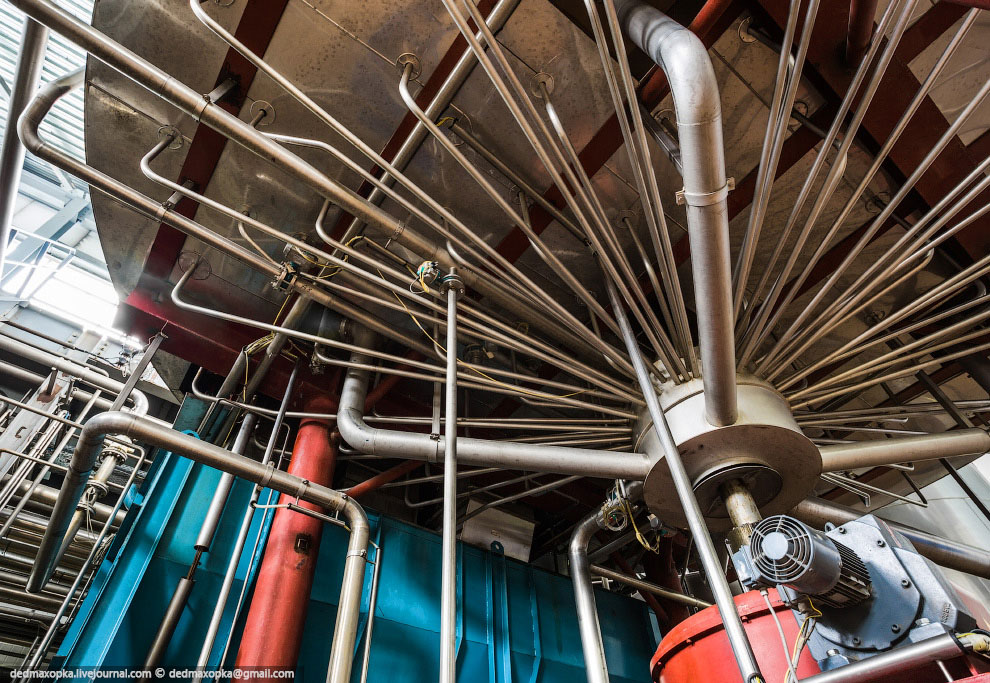

На этом экскурсия на пивоварню Heineken подходит к концу. Закончим вспомогательным помещением — котельной:

Минздрав предупреждает: чрезмерное употребление пива вредит вашему здоровью.