Как делают обувь в России

В Новосибирске есть российская обувная компания «Обувь России», которая уже 15 лет занимается производством и продажей обуви. Все началось в 2003 году из небольшой региональной розничной сети, а выросло в один из крупнейших федеральных обувных ротвейлеров страны по числу магазинов. Сейчас у компании более 580 магазинов в более 170 городах страны и 3300 сотрудников.

Давайте посмотрим, как делают обувь в России.

Фотографии и текст Андрея Орехова

1. Компания имеет две производственные площадки — в Новосибирске, где работают автоматизированные комплексы по изготовлению обуви из ЭВА, и Бердске, где базируется производство обуви со всеми основными методами крепления подошвы. Общие производственные мощности составляют 500 тыс. пар обуви в год.

«Обувь России» производит ready-to-wear — это обувь, сшитая по готовым стандартизированным лекалам и продающаяся в магазинах. У компании три основных направления: обувь из натуральной кожи клеевым методом, цельноформованная обувь литьевым методом из материла ЭВА и обувь из натуральной кожи методом прямого литья на заготовку. Именно с последним я и познакомился. Пора узнать, как в России делают обувь!

1. Путь обуви начинается с дизайна. Для этого в компании существует целый отдел во главе с немецким дизайнером Томасом Франком. Опираясь на мировые тенденции моды, анализ рынка и результаты продаж предыдущей коллекции, придумываются новые модели, которые будут востребованы на рынке. После утверждения создаются технологические карты и выкройки, и обувь поступает в массовое производство.

Эталонным размером ноги считается 42 для мужчин и 37 для женщин. От этого размера идет расчет других размеров. Чтоб получить другие размеры, базовый размер увеличивают или уменьшают. Так, например, в России, чтобы получить следующий размер, к каждой детали прибавляют 1.2мм, в Китае прибавляют 1мм, в Европе примерно 1.1мм. Именно поэтому в разных магазинах и возникает разница в размерах.

2. Производство делится на заготовочный (раскройно-швейный) и литьевой (сборочный) цеха. Начнем с первого. Сюда поступает кожа, ткань и другие материалы, необходимые для производства обуви. В этом цехе вырезаются детали будущих ботинок, обрабатываются, сшиваются и передаются в следующий.

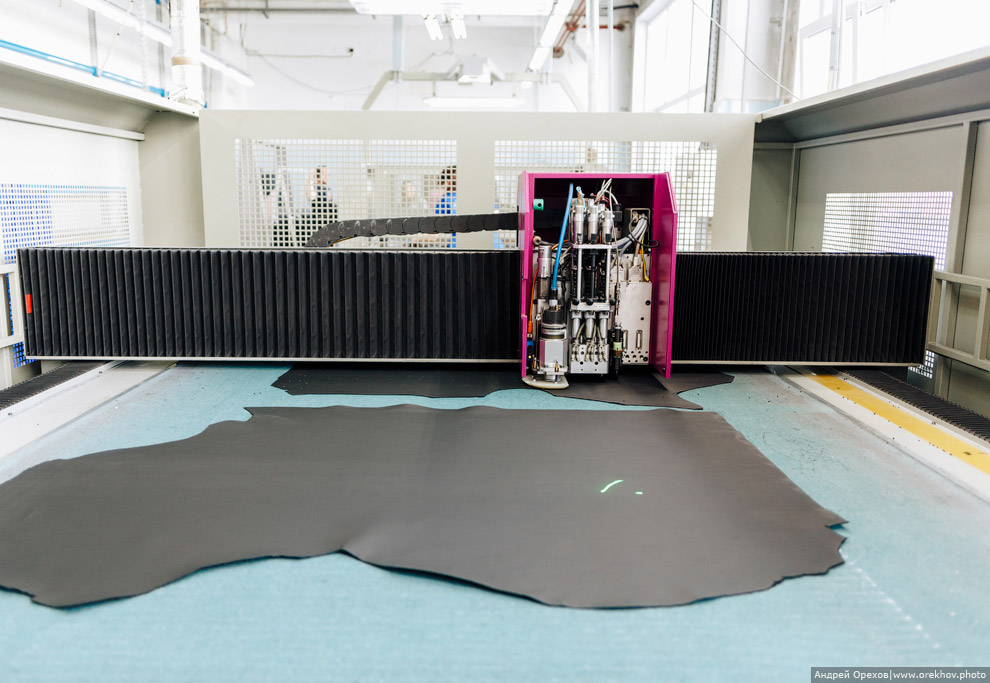

3. «Обувь России» использует современные технологии в обувном производстве. Производство отличается высокой степенью автоматизации. Раскройный станок анализирует размеры полотна и рассчитывает оптимальные места для выреза.

4. Из большого меха с помощью острых форм и пресса буквально выдавливают нужные заготовки. Основная сложность здесь заключается в том, чтобы правильно расположить формы и отправить в отходы минимальное количество материала. Без опыта и сноровки будет сложно.

5. Форм для резки много, для каждой выпускаемой модели.

6. Используются современные высокотехнологичные швейные системы Orisol. Они позволяют отшивать сложные модели обуви, верх которой состоит из множества элементов и собирается из материалов разных фактур, например, обувь стиля полуспорт и спортивная обувь. Производительность таких систем в 5-6 раз выше, чем у традиционных швейных машин. Кроме того, они позволяют добиваться высокого качества конечного продукта — уровень возврата по браку в розничных сетях «Обуви России» в последние 10 лет не превышает 1%.

7. Это подготовительный этап. Тут обрабатываются вырезанные ранее детали.

8. Проклеивают.

9. Заготовки.

10. На следующем этапе отшиваются верх и подкладка обуви. Здесь происходят процессы отсрочки, прострочки, проклейки деталей, обрезание лишнего, добавление кнопок и застёжек. У некоторых деталей стачивают края, чтобы потом обувь не натирала.

11. Этот этап делается в ручную. Работают быстро, четко — чувствуется опыт. В компании работает профессиональная команда, у ключевых сотрудников опыт работы в отрасли — 10-15 лет.

12. Добавляют кнопки.

13. Не вся обувь отшивается в Новосибирской области. Что-то отдано на аутсорсинг российским партерам, что-то делается в Китае. Отшитый вверх будущей обуви и стелька из обувной целлюлозы отправляется в литьевой цех.

14. В литьевом цеху стелька и верх обуви сшивается.

15. Следующие этапы связаны с приданием формы ботинку. Для этого сначала вшивается стелька из обувной целлюлозы. На один ботинок у женщин уходит в среднем 15 секунд. Я засекал!

16. Затем заготовку надевают на колодку. С помощью молоточка придается правильная форма.

17. Для закрепления формы ботинок проходит через специальную печку, где заготовки несколько раз резко нагревают и охлаждают. В результате формируется окончательная форма обуви. Тканевый верх обуви готов. Переходим к подошве.

18. Следующий этап — соединение верха ботинка с подошвой. В этом процессе участвует две карусельных немецких литьевых машины Desma. Ее особенность состоит в том, что материал для подошвы заливается в жидком виде в пресс-форму и застывает в непосредственном контакте с кожей. Таким образом, подошва «сцепляется» с заготовкой верха обуви на молекулярном уровне. Обувь с натуральным мехом по такой технологии изготавливается в нашей стране только на фабрике «Обувь России».

19. Проверка качества.

20. Дальше из ботинка вынимают колодку, удаляют лишние куски резины и устраняют мелкие дефекты с помощью паяльника.

21.

22. На последнем этапе обувь попадет на конвейер, где ее очищают от грязи, дополнительно шлифуют, обрабатываю кремом, вставляют стельки и шнурки. Больше всего удивило, что шнурки вставляются вручную! Никогда бы не подумал.

23. По моим примерным подсчетам над каждым ботинком трудится минимум 20 человек.

24.

25. Готово! Обувь упаковывается и отправляется в магазины. В день компания производит около 2 000 штук.

Также смотрите:

Хотел сказать ритейлеров а не ротвейлеров 🙂